深耕一线强根基 现场5S树标杆

Memperkuat Garis Depan, Memimpin Jalan dalam Keunggulan 5S di Lokasi

新闻 人气:5 发布时间:2025-06-07

印尼内容

Di bawah arahan langsung Bapak Zhang Leiming selaku Kepala Departemen, Pabrik Rotary Kiln telah menjalani proses penataan yang sistematis selama enam bulan disertai pengawasan penuh. Dengan menjadikan manajemen 5S sebagai landasan utama, seluruh tim berfokus pada optimalisasi lingkungan kerja, peningkatan efisiensi, serta pembinaan kedisiplinan dan etos kerja karyawan. Upaya tersebut mendorong transformasi signifikan di area produksi—dari yang sebelumnya hanya bersifat normatif menuju tingkat keunggulan operasional. Hasilnya, pabrik ini berhasil menjadi area percontohan manajemen 5S di seluruh kawasan pabrik.

Transformasi di area kerja ini berawal dari fondasi pengelolaan yang kuat. Kepala Pabrik, Bapak Zhang Leiming, secara langsung memimpin pembentukan tim percepatan 5S serta mengorganisasi para pengawas dan ketua kelompok kerja untuk secara sistematis menjalankan rencana peningkatan manajemen 5S. Melalui rapat serah terima tugas harian, rapat mingguan, dan evaluasi kinerja, prinsip “Seiri (Sortir), Seiton (Susun), Seiso (Bersih), Seiketsu (Standarisasi), dan Shitsuke (Disiplin)” berhasil ditanamkan secara mendalam ke dalam budaya kerja seluruh karyawan.

Dalam rapat serah terima tugas, Kepala Pabrik Zhang Leiming secara langsung menjelaskan makna dan pentingnya lima elemen utama “Seiri (Sortir), Seiton (Susun), Seiso (Bersih), Seiketsu (Standarisasi), dan Shitsuke (Disiplin)”, dengan mengaitkan pada contoh kasus nyata di area kerja agar karyawan dapat memahami secara langsung bagaimana manajemen 5S berkontribusi dalam meningkatkan efisiensi produksi dan memperbaiki lingkungan kerja. Selanjutnya, dalam rapat mingguan, para pengawas melaporkan perkembangan pelaksanaan 5S selama minggu tersebut, berbagi praktik terbaik, menganalisis permasalahan yang ada, dan bersama-sama merumuskan langkah perbaikan guna mendorong penerapan 5S secara berkelanjutan dan efektif.

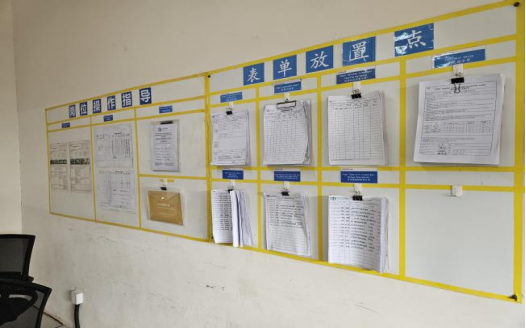

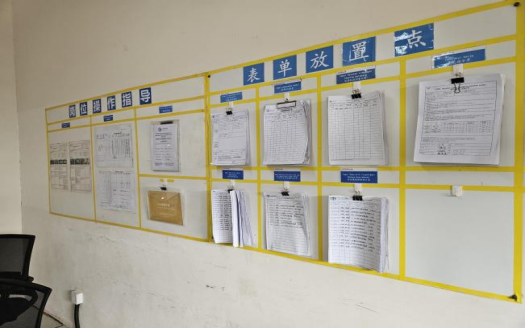

Setelah menerapkan standar 5S secara menyeluruh, tingkat penataan peralatan mencapai 100%, begitu pula dengan pemasangan papan informasi dokumen di seluruh area kantor. Fungsi papan informasi pun diperkuat, tidak hanya sebagai tempat penyimpanan dokumen, tetapi juga dilengkapi dengan area khusus untuk menampilkan informasi terkini seperti progres produksi, indikator kualitas, dan peringatan keselamatan secara real-time, sehingga karyawan dapat selalu mengikuti perkembangan di area kerja. Papan proses memuat secara rinci alur produksi, langkah-langkah operasional, serta poin-poin kontrol kualitas yang bisa menjadi panduan bagi karyawan selama bekerja, memastikan standar dan tata kerja terpenuhi. Inovasi juga dilakukan dengan menghadirkan dinding multifungsi, peningkatan fungsi papan dokumen, serta visualisasi penataan gudang yang rapi, dengan tujuan menjadikan lini produksi sebagai contoh unggulan dalam manajemen visual. Melalui pembagian zona dengan tanda lantai, penanda peringatan, dan papan proses, tercipta sistem pengelolaan “sekali lihat langsung paham” yang efektif dan efisien.

Lantai pabrik dibagi menggunakan ubin dengan warna berbeda untuk memisahkan area produksi, jalur logistik, dan jalur keselamatan, sehingga karyawan dan kendaraan logistik dapat berjalan terpisah, mencegah kekacauan dan potensi bahaya. Praktik manajemen 5S di pabrik rotary kiln ini merupakan terobosan sukses dalam manajemen produksi perusahaan. Selain meningkatkan lingkungan kerja dan efisiensi, program ini juga membangun kedisiplinan karyawan serta memperkuat kekompakan tim, menjadi pondasi kuat bagi keberlanjutan perusahaan. Saat ini, di bawah kepemimpinan Kepala Pabrik Zhang Leiming, pabrik berfokus untuk menjadi unit 5S terbaik di tingkat regional dengan terus mengembangkan manajemen 5S yang visual dan disesuaikan. Kepala Pabrik Zhang Leiming menyatakan, “Kami menjadikan manajemen 5S sebagai fondasi agar standar menjadi kebiasaan, dan kebiasaan menghasilkan keunggulan, sekaligus memberi energi berkelanjutan bagi pertumbuhan berkualitas tinggi.”

Departemen: Pabrik Bahan Baku

Penulis: Wu Jie, Li Qi

Pengulas: Zhou Shixiong

--------回转窑车间扎实推进5S管理

在张雷鸣主任的带领下,回转窑车间经过半年系统部署与全程督导,车间全体员工以“5S管理”为抓手,聚焦现场环境优化、效率提升与员工素养培养,推动生产现场实现了从“规范化”向“卓越化”的跨越式升级,成功打造为厂区5S管理的标杆区域。

。一、强化组织领导,全面提升5S管理意识

车间的蜕变始于强有力的领导核心。车间主任张雷鸣亲自挂帅,组建5S推进小组,组织车间各主管和班组长系统推进5S管理提升方案。通过每日交接班会、周例会和评比考核,将“整理、整顿、清扫、清洁、素养”的管理理念深入人心。

在交接班会上,张雷鸣亲自讲解“整理、整顿、清扫、清洁、素养”五大要素的内涵与重要意义,结合车间实际案例,帮助员工直观理解5S管理在提升生产效率和优化工作环境中的积极作用。在周例会上,各主管汇报当周5S工作进展,分享优秀做法,针对存在问题深入剖析,集思广益,协同制定改进措施,推动5S管理持续深化、落地见效。

张雷鸣从宏观层面统筹指导,确保5S各项工作系统有序推进。以区域负责人为核心,划分责任区并推行网格化管理,构建起“主任抓总、班组长包片、员工守点”的三级管理体系,明确责任、层层落实。同时,全面推行车间可视化管理,建立信息看板,实现工作任务、责任分工和执行状态的清晰展示,为5S管理常态化、精细化奠定坚实基础。

二、深耕现场改善,夯实管理根基

实施5S标准化改造后,设备和工具定置率达到100%,办公区域文件看板全面覆盖。文件看板功能得到强化,不仅用于存放文件,还新增信息展示区,实时更新车间生产进度、质量指标和安全提示,让员工随时掌握车间动态。流程看板详细展示生产工艺流程、操作步骤及质量控制要点,方便员工操作时随时参考,确保生产过程标准化、规范化。创新设计了多功能工具墙、强化文件看板功能及仓库定置摆放的目视化,致力打造目视化标杆生产线。通过地标分区、警示标识和流程看板,实现“一眼清管理”,提升管理效率和现场可视化水平。

车间地面采用不同颜色的地砖分区,明确划分生产区、物流通道和安全通道,确保员工与物流车辆各行其道,有效避免混乱和安全隐患。回转窑车间的5S管理实践,是公司生产管理中的一次成功探索,不仅改善了生产环境、提升了工作效率,更培养了员工素养和团队凝聚力,为公司可持续发展打下坚实基础。目前,在车间领导的带领下,正以争创中青最优5S单位为目标,持续推进5S管理的目视化与定制化。张雷鸣主任表示:“我们将以5S管理为基石,使规范成为习惯,习惯铸就卓越,为高质量发展注入持久动力!”

部门:原料厂区

作者:伍杰、李琪

审核:周世雄